Como fabricante de ponta, profundamente engajada na área de materiais compósitos de fibra de carbono, a KOIBIKE concentra-se na área de aros de fibra de carbono desde 2015. Com vasta experiência em aros de estrada, aros de montanha e aros de cascalho, expandimos nossa tecnologia de materiais de ponta e processos de fabricação de precisão para a pesquisa, o desenvolvimento e a produção de quadros e acessórios de bicicleta em fibra de carbono, e estamos comprometidos em criar produtos de alto desempenho que sejam leves, de alta rigidez, aerodinâmicos e duráveis. A seguir, os principais processos de produção e sistemas de controle de qualidade dos aros de fibra de carbono:

Processo de produção de aros

Corte de fibra de carbono → pré-formação → moldagem em alta temperatura e alta pressão → usinagem de precisão → colagem e montagem → tratamento de primer → teste de equilíbrio dinâmico → revestimento de superfície → inspeção completa e embalagem → logística e transporte

Observação: Cada processo está sujeito a uma inspeção completa e só pode prosseguir para a próxima etapa após a certificação de CQ. Para obter detalhes sobre os padrões de controle de qualidade, consulte o Sistema de Controle de Qualidade no final deste artigo.

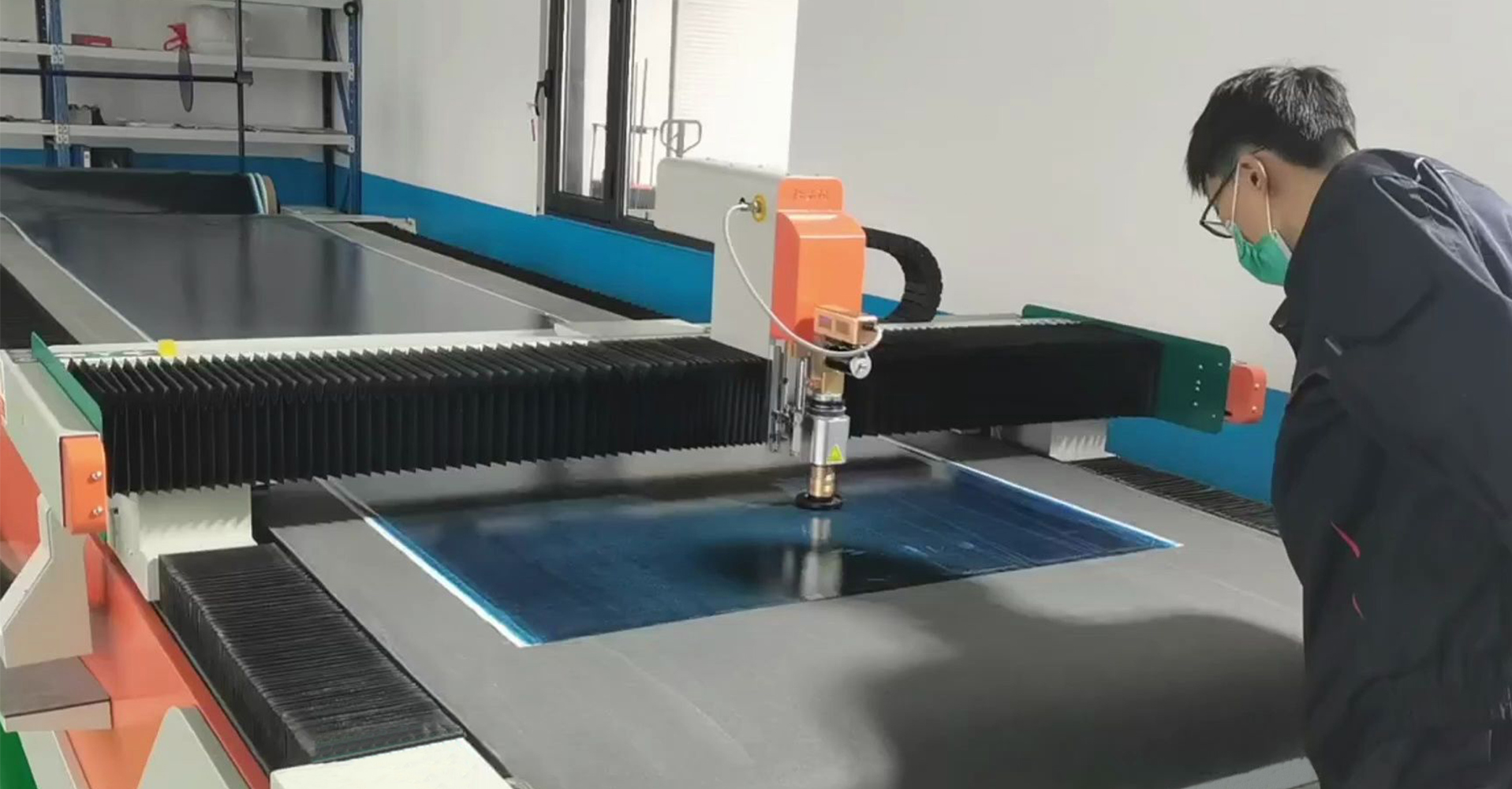

Corte de pré-impregnado de fibra de carbono

Gestão de materiais: Use fibra de carbono pré-impregnada de grau Toray T700/T800/T1000 do Japão, armazene em um depósito com temperatura constante (5-18 ℃), consuma em até 10 dias após a abertura e o material restante deve ser selado e congelado (0-5 ℃).

Corte de precisão: O corte de alta precisão é realizado por uma máquina de corte automatizada. Um único aro de roda requer 120 a 140 camadas de tecido de carbono. Pessoal especializado classifica e separa os restos para garantir o aproveitamento do material e a consistência das camadas.

Processo de pré-formação

Posicionamento de laminação: Utiliza-se tecnologia de moldagem assistida por vácuo, e laser para auxiliar no posicionamento do tecido de fibra de carbono camada por camada. As principais áreas de suporte de tensão (como bordas de freio e furos de raios) são reforçadas direcionalmente, e os canais de guia de resina epóxi são pré-embutidos.

Padronização de processos: Os operadores seguem rigorosamente o SOP para executar mais de 150 etapas de camadas para garantir que o erro de precisão do contorno de cada aro da roda seja ≤ 0,2 mm, estabelecendo a base estrutural para a moldagem subsequente em alta temperatura.

Moldagem de alta temperatura e alta pressão

Uma alta pressão de 150 psi é aplicada no molde, e o molde é curado a uma temperatura constante de 130 °C por 1,5 horas para permitir que a resina penetre completamente nas lacunas das fibras e alcance a melhor relação resistência/peso.

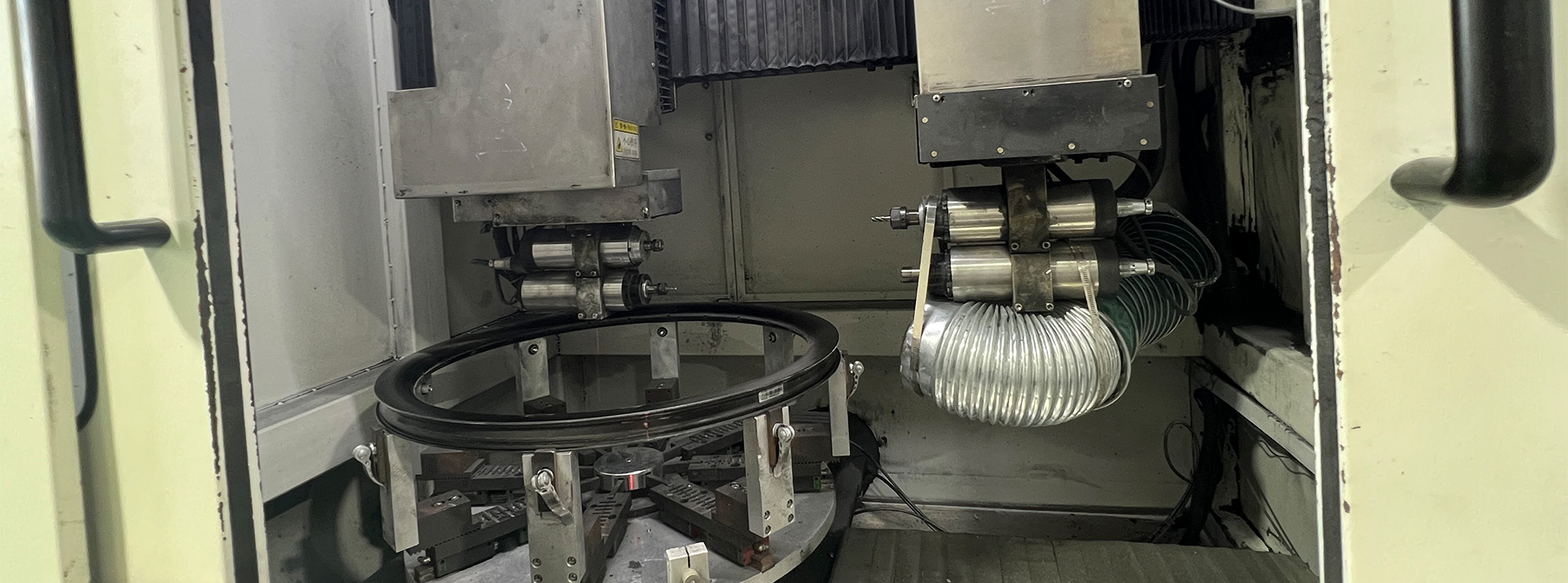

Usinagem de precisão

Tratamento de rebarbas: As máquinas-ferramentas CNC cortam o excesso de tubos e fazem o polimento espelhado da superfície do freio e do assento da borda do pneu para garantir que a planura da superfície de instalação seja ≤0,1 mm.

Reforço estrutural:Os furos dos raios são feitos usando um processo de perfuração e chanfradura totalmente automatizado, combinado com jateamento de areia para melhorar a resistência da ligação e eliminar microfissuras causadas pela concentração de tensões.

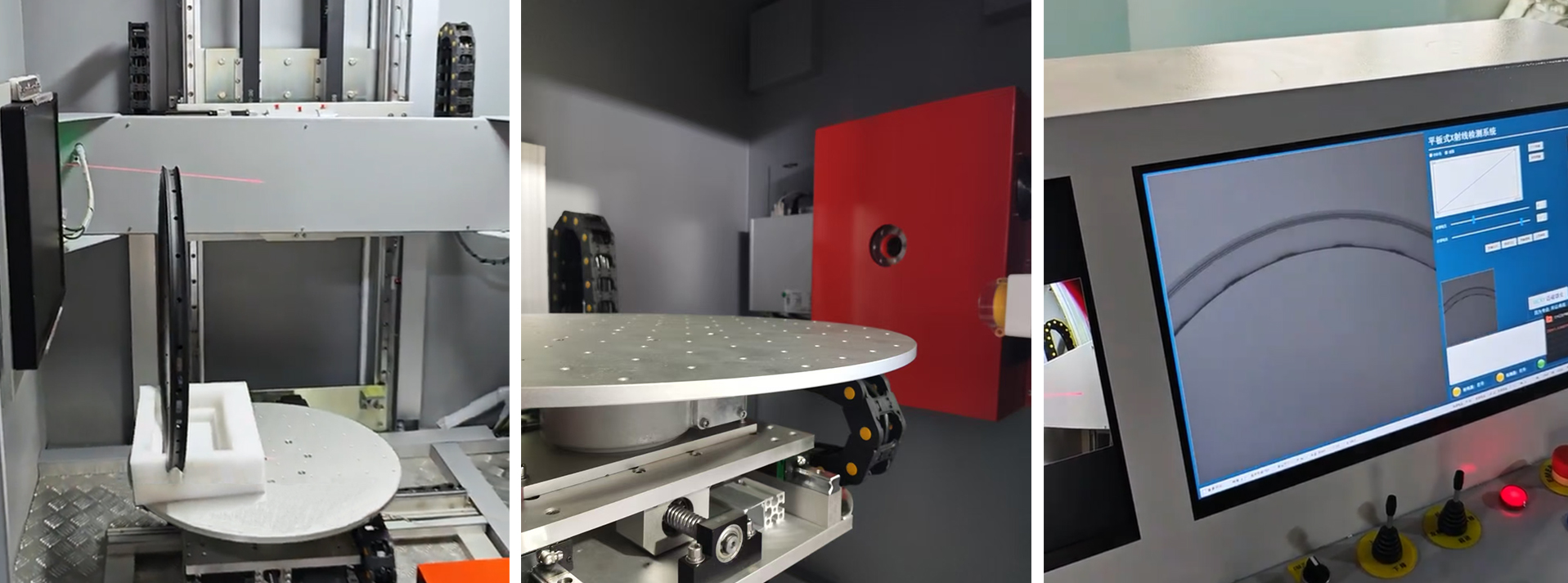

Ensaios Ultrassônicos Não Destrutivos

O teste de raio X é usado para verificar a integridade da superfície de colagem e para remover produtos semiacabados com bolhas ou defeitos de delaminação.

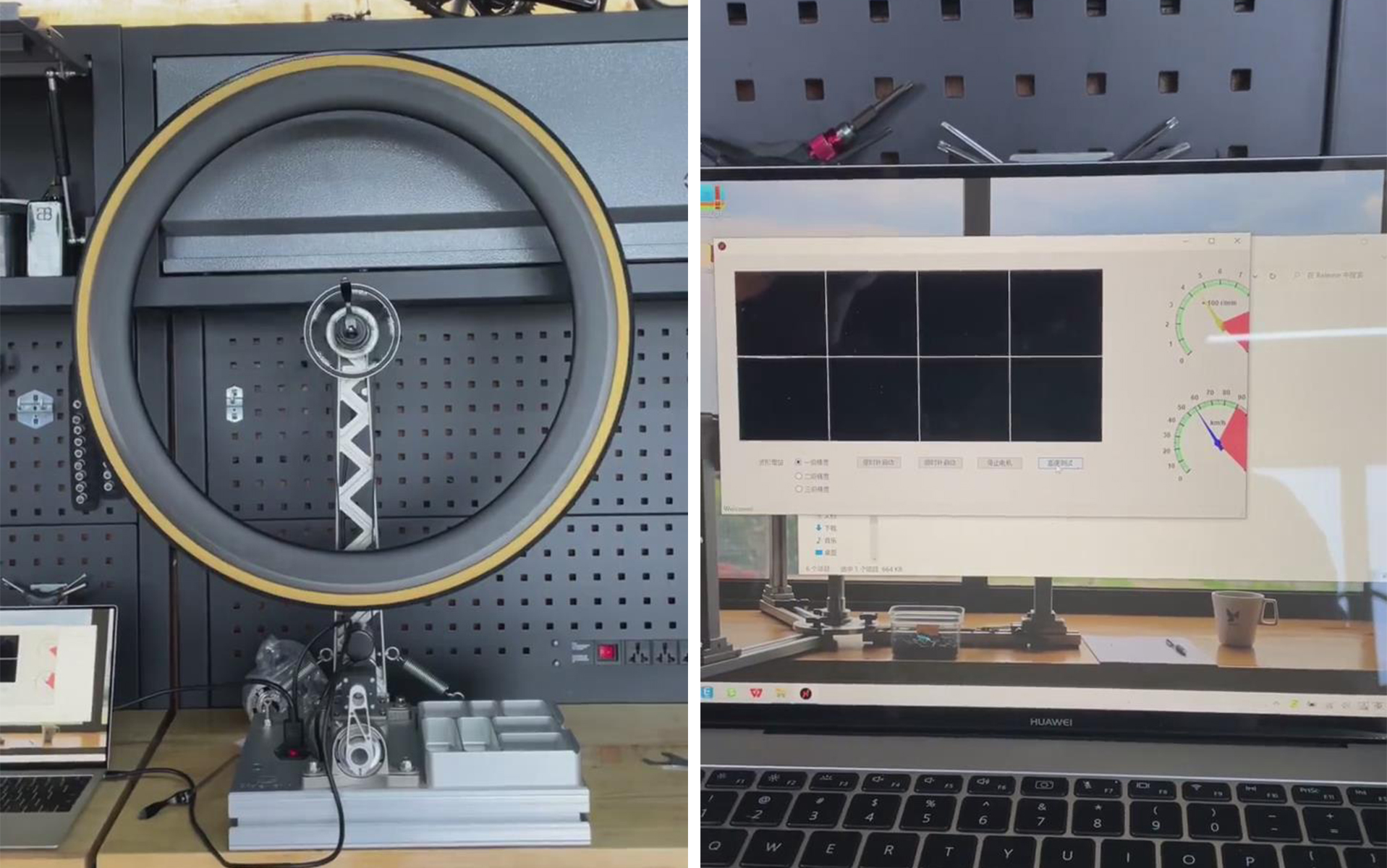

Teste de desempenho dinâmico

Teste de fadiga radial: simular impacto contínuo de 120 kg por 100.000 vezes para detectar a deformação radial do aro (valor padrão <1,5 mm).

Calibração de equilíbrio dinâmico: O teste de rotação em alta velocidade (>60km/h) garante que o desequilíbrio residual seja inferior a 5g·cm para evitar trepidações durante a condução em alta velocidade.

Sistema de Controle de Qualidade

Rastreabilidade de matéria-prima: Amostras de cada lote de pré-impregnado de fibra de carbono são retidas e podem ser rastreadas até o número do lote original de fábrica da Toray.

Inspeção 100% completa: Cada processo é equipado com um controle de qualidade em tempo integral para realizar medições dimensionais (CMM), testes de dureza (testador de dureza Shore D ≥90HD) e inspeção visual.

Certificação do produto acabado: Passou nos testes padrão EN 14781 (aros de estrada) e EN 14766 (aros de mountain bike) e oferece um compromisso de garantia de 2 anos.

A KOIBIKE redefine os limites de desempenho das rodas de fibra de carbono com controle de qualidade de nível militar e tecnologia inovadora. De competições profissionais a provas de resistência de longa distância, injetamos genes confiáveis em cada par de rodas.